100 mesh – 400 mesh Metal Tozu Su Atomizer Makinası

Teknik Parametreler

| Model Numarası | HS-MGA5 | HS-MGA10 | HS-MGA30 | HS-MGA50 | HS-MGA100 |

| Gerilim | 380V 3 Faz, 50/60Hz | ||||

| Güç Kaynağı | 15KW | 30KW | 30KW/50KW | 60KW | |

| Kapasite (Au) | 5 kg | 10 kg | 30kg | 50kg | 100kg |

| Maksimum Sıcaklık | 1600°C/2200°C | ||||

| Erime süresi | 3-5 dk. | 5-8 dk. | 5-8 dk. | 6-10 dk. | 15-20 dk. |

| Parçacık taneleri (Mesh) | 200#-300#-400# | ||||

| Sıcaklık Doğruluğu | ±1°C | ||||

| Vakum Pompası | Yüksek kaliteli yüksek seviye vakum dereceli vakum pompası | ||||

| Ultrasonik sistem | Yüksek kaliteli Ultrasonik sistem kontrol sistemi | ||||

| Çalıştırma yöntemi | Tüm süreci tamamlamak için tek tuşla işlem, POKA YOKE kusursuz sistem | ||||

| Kontrol Sistemi | Mitsubishi PLC+İnsan-makine arayüzü akıllı kontrol sistemi | ||||

| İnert gaz | Azot/Argon | ||||

| Soğutma tipi | Su soğutucu (Ayrı satılır) | ||||

| Boyutlar | yaklaşık. 3575*3500*4160mm | ||||

| Ağırlık | yaklaşık. 2150kg | yaklaşık. 3000kg | |||

Atomizasyon tozlaştırma yöntemi, toz metalurjisi endüstrisinde son yıllarda geliştirilen yeni bir prosestir. Basit işlem, ustalaşması kolay teknoloji, oksitlenmesi kolay olmayan malzeme ve yüksek derecede otomasyon avantajlarına sahiptir.

1. Özel işlem, alaşımın (metal) indüksiyon ocağında eritilmesinden ve rafine edilmesinden sonra, erimiş metal sıvısının ısı koruma potasına dökülmesi ve kılavuz tüpe ve memeye girmesidir. Bu sırada eriyik akışı, yüksek basınçlı sıvı akışı (veya gaz akışı) tarafından engellenir. Atomize edilmiş ve atomize edilmiş metal tozu katılaştırılır ve atomizasyon kulesine yerleştirilir ve daha sonra toplama ve ayırma için toz toplama tankına düşer. Atomize demir tozu, bakır tozu, paslanmaz çelik tozu ve alaşım tozu gibi demir dışı metal tozu yapımında yaygın olarak kullanılmaktadır. Demir tozu ekipmanı, bakır tozu ekipmanı, gümüş tozu ekipmanı ve alaşımlı toz ekipmanının komple setlerinin üretim teknolojisi giderek daha olgun hale geliyor.

2. Su atomizasyonlu tozlaştırıcı ekipmanın kullanımı ve prensibi, su atomizasyonlu tozlaştırıcı ekipman, atmosferik koşullar altında su atomizasyonlu tozlaştırıcı prosesin üretimini karşılamak için tasarlanmış bir cihazdır ve sanayileşmiş bir seri üretim cihazıdır. Su atomizasyonlu toz haline getirme ekipmanının çalışma prensibi, atmosferik koşullar altında metal veya metal alaşımının eritilmesini ifade eder. Gaz koruması durumunda metal sıvı, ısı yalıtımlı tandiş ve yönlendirme borusundan akar ve ultra yüksek basınçlı su, nozülden akar. Metal sıvı atomize edilir ve çok sayıda ince metal damlacıklara bölünür ve ince damlacıklar, frezeleme amacına ulaşmak için uçuş sırasında yüzey gerilimi ve suyun hızlı soğumasının birleşik etkisi altında küresel veya düzensiz parçacıklar oluşturur.

3. Su atomizasyonlu toz haline getirme ekipmanı aşağıdaki özelliklere sahiptir: 1. Metalin ve alaşım tozunun çoğunu hazırlayabilir ve üretim maliyeti düşüktür. 2. Küresel toz veya düzensiz toz hazırlanabilir. 3. Hızlı katılaşma ve ayrışma olmaması nedeniyle birçok özel alaşım tozu hazırlanabilir. 4. Uygun prosesin ayarlanmasıyla toz partikül boyutu gerekli aralığa ulaşabilir.

4. Su atomizasyonlu tozlaştırma ekipmanının yapısı Su püskürtmeli tozlaştırma ekipmanının yapısı aşağıdaki parçalardan oluşur: eritme, tandiş sistemi, atomizasyon sistemi, inert gaz koruma sistemi, ultra yüksek basınçlı su sistemi, toz toplama, dehidrasyon ve kurutma sistemi, eleme sistemi, soğutma suyu sistemi, PLC kontrol sistemi, platform sistemi vb. 1. Eritme ve tandiş sistemi: Aslında, aşağıdakilerden oluşan bir ara frekans indüksiyonlu eritme fırınıdır: kabuk, indüksiyon Bobin, sıcaklık ölçüm cihazı, devirme fırını cihazı, tandiş ve diğer parçalar: kabuk, karbondan oluşan bir çerçeve yapısıdır. Çelik ve paslanmaz çelikten yapılmış, ortasına bir indüksiyon bobini yerleştirilmiş ve indüksiyon bobinine bir pota yerleştirilmiştir. eritilip dökülebilen. Tandiş, erimiş metal sıvısını depolamak için kullanılan nozül sistemine monte edilir ve ısı koruma işlevine sahiptir. Ergitme sisteminin potasından daha küçüktür. Tandiş bekletme fırını kendi ısıtma sistemine ve sıcaklık ölçüm sistemine sahiptir. Bekletme fırınının ısıtma sisteminin iki yöntemi vardır: rezistanslı ısıtma ve indüksiyonlu ısıtma. Dirençli ısıtma sıcaklığı genellikle 1000 ° C'ye ulaşabilir ve indüksiyonlu ısıtma sıcaklığı 1200 ° C veya daha yüksek olabilir, ancak pota malzemesi makul bir şekilde seçilmelidir. 2. Atomizasyon sistemi: Atomizasyon sistemi nozullar, yüksek basınçlı su boruları, vanalar vb.'den oluşur. 3. İnert gaz koruma sistemi: Toz haline getirme sürecinde metallerin ve alaşımların oksidasyonunu azaltmak ve oksijen içeriğini azaltmak için Tozun belirli bir miktarı inert gaz genellikle atmosferin korunması için atomizasyon kulesine verilir. 4. Ultra yüksek basınçlı su sistemi: Bu sistem, atomizasyon nozullarına yüksek basınçlı su sağlayan bir cihazdır. Yüksek basınçlı su pompaları, su depoları, vanalar, yüksek basınç hortumları ve baralardan oluşur. 5. Soğutma sistemi: Cihazın tamamı su soğutma ile donatılmıştır ve soğutma sistemi esastır. Cihazın güvenli çalışmasını sağlamak için soğutma suyunun sıcaklığı ikincil cihaza yansıtılacaktır. 6. Kontrol sistemi: Kontrol sistemi cihazın çalışma kontrol merkezidir. Tüm işlemler ve ilgili veriler sistemin PLC'sine iletilir ve işlemler aracılığıyla sonuçlar işlenir, kaydedilir ve görüntülenir.

Yeni toz malzemelerin hazırlanması için profesyonel ekipmanların Ar-Ge ve üretimi, gelişmiş yeni toz malzemelerin üretimi için profesyonel seri çözümler sunan, bağımsız fikri mülkiyet haklarına sahip küresel toz hazırlama teknolojisi / yuvarlak ve düz toz hazırlama teknolojisi / şerit toz hazırlama teknolojisi / pul toz hazırlama teknolojisinin yanı sıra ultra ince/nano toz hazırlama teknolojisi, yüksek kimyasal saflıkta toz hazırlama teknolojisi.

Su Atomizasyonu Pülverizasyon Ekipmanı ile Metal Tozu Yapma Süreci

Su atomizasyonlu toz haline getirme ekipmanıyla metal tozu yapma prosesinin uzun bir geçmişi vardır. Antik çağda insanlar, çelik yapımında hammadde olarak kullanılan ince metal parçacıklarına parçalamak için erimiş demiri suya döktüler; Şimdiye kadar hala kurşun peletleri yapmak için erimiş kurşunu doğrudan suya döken insanlar var. . Kaba alaşımlı toz yapmak için su atomizasyon yöntemini kullanan işlem prensibi, yukarıda belirtilen su patlayan metal sıvısı ile aynıdır, ancak toz haline getirme verimliliği büyük ölçüde geliştirilmiştir.

Su atomizasyonlu toz haline getirme ekipmanı kaba alaşımlı toz yapar. Öncelikle kaba altın ocakta eritilir. Erimiş altın sıvısı yaklaşık 50 derece aşırı ısıtılmalı ve ardından tandiş içine dökülmelidir. Altın sıvısı enjekte edilmeden önce yüksek basınçlı su pompasını çalıştırın ve yüksek basınçlı su atomizasyon cihazının iş parçasını başlatmasına izin verin. Tandişteki altın sıvısı kirişin içinden geçerek tandişin alt kısmında bulunan sızıntı nozulundan atomizere girer. Atomizer, yüksek basınçlı su sisi ile kaba altın alaşımlı toz yapmak için kullanılan temel ekipmandır. Atomizerin kalitesi metal tozunu kırma verimiyle ilgilidir. Atomizörden gelen yüksek basınçlı suyun etkisi altında, altın sıvısı sürekli olarak ince damlacıklara bölünür, bunlar cihazdaki soğutma sıvısına düşer ve sıvı hızla alaşım tozu halinde katılaşır. Yüksek basınçlı su atomizasyonuyla metal tozu yapımına yönelik geleneksel süreçte, metal tozu sürekli olarak toplanabilir, ancak atomizasyon suyuyla birlikte az miktarda metal tozunun kaybolduğu bir durum vardır. Yüksek basınçlı su atomizasyonuyla alaşım tozu yapma sürecinde, atomize ürün, çökeltme, filtrelemeden sonra atomizasyon cihazında konsantre edilir (gerekirse kurutulabilir, genellikle doğrudan bir sonraki işleme gönderilebilir). ince Alaşım tozu, tüm süreçte alaşım tozu kaybı olmaz.

Tam bir su atomizasyon tozlaştırma ekipmanı seti Alaşım tozu yapma ekipmanı aşağıdaki parçalardan oluşur:

Eritme kısmı:bir orta frekanslı metal eritme fırını veya yüksek frekanslı bir metal eritme fırını seçilebilir. Fırının kapasitesi metal tozunun işlenme hacmine göre belirlenmekte olup, 50 kg'lık fırın veya 20 kg'lık fırın seçilebilmektedir.

Atomizasyon kısmı:Bu bölümde yer alan ekipmanlar standart dışı ekipmanlar olup, üreticinin saha şartlarına göre tasarlanması ve düzenlenmesi gerekmektedir. Çoğunlukla tandişler vardır: tandiş kışın üretildiğinde önceden ısıtılması gerekir; Atomizer: Atomizer yüksek basınçtan gelecektir Pompanın yüksek basınçlı suyu, tandişten çıkan altın sıvısına önceden belirlenen hız ve açıyla çarparak onu metal damlacıklara ayırır. Aynı su pompası basıncı altında, atomizasyondan sonra ince metal tozunun miktarı atomizörün atomizasyon verimliliği ile ilişkilidir; atomizasyon silindiri: alaşım tozunun atomize edildiği, kırıldığı, soğutulduğu ve toplandığı yerdir. Elde edilen alaşım tozunun içindeki ultra ince alaşım tozunun su ile kaybolmasını önlemek için atomizasyondan sonra bir süre bekletilip daha sonra toz toplama kutusuna konulmalıdır.

İşlem sonrası kısım:Toz toplama kutusu: atomize alaşım tozunu toplamak ve fazla suyu ayırmak ve çıkarmak için kullanılır; kurutma fırını: ıslak alaşım tozunu suyla kurutun; eleme makinesi: alaşım tozunu eleyin, Spesifikasyon dışı kaba alaşım tozlar yeniden eritilebilir ve geri dönüş malzemesi olarak atomize edilebilir.

Vakumlu Hava Atomizasyonu Pülverizasyon Teknolojisi ve Uygulaması

Vakumlu hava atomizasyonuyla hazırlanan toz, yüksek saflık, düşük oksijen içeriği ve ince toz parçacık boyutu avantajlarına sahiptir. Yıllar süren sürekli yenilik ve iyileştirmelerden sonra, vakumlu hava atomizasyonlu toz teknolojisi, yüksek performanslı metal ve alaşımlı tozların üretilmesinin ana yöntemi haline geldi ve yeni malzemelerin araştırılmasını ve yeni teknolojilerin geliştirilmesini destekleyen ve teşvik eden lider bir faktör haline geldi. Editör, vakumlu hava atomizasyonunun prensibini, prosesini ve toz öğütme ekipmanını tanıttı ve vakumlu hava atomizasyonuyla hazırlanan tozun türlerini ve kullanımlarını analiz etti.

Atomizasyon yöntemi, hızlı hareket eden sıvının (atomizasyon ortamı) metal veya alaşım sıvısını etkilediği veya başka bir şekilde ince damlacıklara böldüğü ve daha sonra katı toz halinde yoğunlaştırıldığı bir toz hazırlama yöntemidir. Atomize edilmiş toz parçacıkları yalnızca erimiş alaşımla tamamen aynı homojen kimyasal bileşime sahip olmakla kalmaz, aynı zamanda hızlı katılaşma nedeniyle kristal yapıyı iyileştirir ve ikinci fazın makrosegregasyonunu ortadan kaldırır. Yaygın olarak kullanılan atomizasyon ortamı su veya ultrasoniktir ve buna göre su atomizasyonu ve gaz atomizasyonu denir. Su atomizasyonuyla hazırlanan metal tozları yüksek verime ve ekonomik verime sahiptir ve soğuma hızı hızlıdır, ancak tozlar yüksek oksijen içeriğine ve düzensiz morfolojiye, genellikle pullara sahiptir. Ultrasonik atomizasyon teknolojisi ile hazırlanan toz, küçük parçacık boyutuna, yüksek küreselliğe ve düşük oksijen içeriğine sahip olup, yüksek performanslı küresel metal ve alaşım tozlarının üretilmesinde ana yöntem haline gelmiştir.

Vakumlu eritme yüksek basınçlı gaz atomizasyon tozlaştırma teknolojisi, yüksek vakum teknolojisini, yüksek sıcaklıkta eritme teknolojisini, yüksek basınçlı ve yüksek hızlı gaz teknolojisini birleştirir ve özellikle yüksek üretim için toz metalurjisi gelişiminin ihtiyaçlarını karşılamak üzere üretilir. Aktif element tozu içeren kaliteli alaşımlar. Ultrasonik / Gaz atomizasyonlu toz haline getirme teknolojisi, yeni bir hızlı katılaşma teknolojisidir. Yüksek soğutma hızı nedeniyle toz, tane inceltme, düzgün bileşim ve yüksek katı çözünürlük özelliklerine sahiptir.

Yukarıdaki avantajlara ek olarak, vakumlu eritme yüksek basınçlı gaz atomizasyonuyla üretilen metal tozu aşağıdaki üç özelliğe sahiptir: saf toz, düşük oksijen içeriği; yüksek verimde ince toz; yüksek görünüm küreselliği. Bu tozdan yapılan yapısal veya fonksiyonel malzemeler, fiziksel ve kimyasal özellikler açısından geleneksel malzemelere göre birçok avantaja sahiptir. Geliştirilen tozlar arasında süper alaşım tozu, termal sprey alaşım tozu, bakır alaşım tozu ve paslanmaz çelik tozu bulunmaktadır.

1 Vakumlu hava atomizasyonlu toz öğütme işlemi ve ekipmanı

1.1 Vakumlu hava atomizasyonlu toz öğütme işlemi

Vakumlu hava atomizasyonlu toz haline getirme yöntemi, metal tozu imalat endüstrisinde son yıllarda geliştirilen yeni bir işlem türüdür. Malzemelerin kolay oksitlenmemesi, metal tozunun hızlı söndürülmesi ve yüksek derecede otomasyon gibi avantajlara sahiptir. Spesifik işlem, alaşımın (metal) bir endüksiyon fırınında eritilip rafine edilmesinden sonra, erimiş metal sıvısının ısı yalıtım yığınına dökülmesi ve kılavuz tüpe ve memeye girmesi ve eriyik akışının yüksek basınçla atomize edilmesidir. basınçlı gaz akışı. Atomize edilmiş metal tozu atomizasyon kulesinde katılaşıp çöker ve toz toplama tankına düşer.

Atomizasyon ekipmanı, atomizasyon ultrasonik ve metal sıvı akışı, gaz atomizasyon işleminin üç temel yönüdür. Atomizasyon ekipmanında, enjekte edilen atomizasyon ultrasoniği hızlanır ve enjekte edilen metal sıvı akışıyla etkileşime girerek bir akış alanı oluşturur. Bu akış alanında erimiş metal akışı kırılır, soğutulur ve katılaştırılarak belirli özelliklere sahip toz elde edilir. Atomizasyon ekipmanının parametreleri arasında meme yapısı, kateter yapısı, kateter konumu vb. yer alır; atomizasyon gazı ve proses parametreleri, ultrasonik özellikleri, hava giriş basıncını, hava hızını vb. içerir ve metal sıvı akışı ve proses parametreleri, metal sıvı akışını içerir. özellikler, aşırı ısınma, sıvı akış çapı vb. Ultrasonik atomizasyon, çeşitli parametreleri ve bunların koordinasyonunu ayarlayarak toz parçacık boyutunu, parçacık boyutu dağılımını ve mikro yapısını ayarlama amacına ulaşır.

1.2 Vakumlu hava atomizasyonu toz haline getirme ekipmanı

Mevcut vakumlu atomizasyon toz haline getirme ekipmanı esas olarak yabancı ekipmanı ve yerli ekipmanı içerir. Yurt dışında üretilen ekipmanların stabilitesi ve kontrol hassasiyeti yüksektir, ancak ekipman maliyeti yüksek, bakım ve onarım maliyeti yüksektir. Yerli ekipman maliyeti düşüktür, bakım maliyeti düşüktür ve bakımı uygundur. Ancak yerli ekipman üreticileri genellikle atomizasyon nozülleri ve atomizasyon işlemleri gibi ekipmanın temel teknolojilerinde uzmanlaşmıyor. Şu anda, ilgili yabancı araştırma enstitüleri ve üretim işletmeleri teknolojiyi kesinlikle gizli tutmaktadır ve spesifik ve endüstriyel proses parametreleri, ilgili literatür ve patentlerden elde edilememektedir. Bu durum yüksek kaliteli toz veriminin ekonomik olamayacak kadar düşük olmasına yol açmaktadır ki bu da ülkemin birçok aerosol tozu üretimi ve bilimsel araştırma birimi olmasına rağmen endüstriyel olarak yüksek kaliteli toz üretememesinin temel nedenidir.

Ultrasonik atomizasyon pulverizasyon cihazının yapısı aşağıdaki parçalardan oluşur: ara frekans indüksiyonlu eritme fırını, tutma fırını, atomizasyon sistemi, atomizasyon tankı, toz toplama sistemi, ultrasonik besleme sistemi, su soğutma sistemi, kontrol sistemi vb.

Şu anda, aerosolizasyona ilişkin çeşitli araştırmalar temel olarak iki konuya odaklanmaktadır. Bir yandan nozul yapısının parametreleri ve jet akışının özellikleri incelenmektedir. Amaç, hava akış alanı ile nozul yapısı arasındaki ilişkiyi elde etmek, böylece ultrasonik akış hızı küçükken ultrasonik nozul çıkışındaki hıza ulaşmak ve nozulun tasarımı ve işlenmesi için teorik bir temel sağlamaktır. Diğer taraftan atomizasyon proses parametreleri ile toz özellikleri arasındaki ilişki incelenmiştir. Toz üretimini optimize etmek ve yönlendirmek için püskürtme prosesi parametrelerinin toz özellikleri ve atomizasyon verimliliği üzerindeki etkisini memeye özgü bir temelde incelemeyi amaçlamaktadır. Kısacası, ince tozun verimliliğinin arttırılması ve gaz tüketiminin azaltılması, ultrasonik atomizasyon teknolojisinin gelişim yönüne öncülük etmektedir.

1.2.1 Ultrasonik atomizasyon için çeşitli tipte nozullar

Püskürtme gazı, nozuldaki hızı ve enerjiyi arttırır, böylece sıvı metali etkili bir şekilde kırar ve gereksinimleri karşılayan tozu hazırlar. Meme, atomize edilmiş ortamın akış ve akış düzenini kontrol eder ve atomizasyon verimliliği düzeyinde ve atomizasyon sürecinin stabilitesinde çok önemli bir rol oynar ve ultrasonik atomizasyonun temel teknolojisidir. İlk gaz atomizasyon prosesinde genellikle serbest düşüşlü nozul yapısı kullanıldı. Bu nozulun tasarımı basittir, bloke edilmesi kolay değildir ve kontrol işlemi nispeten basittir, ancak atomizasyon verimliliği yüksek değildir ve yalnızca 50-300 μm parçacık boyutuna sahip toz üretimi için uygundur. Atomizasyon verimliliğini arttırmak için daha sonra kısıtlayıcı nozullar veya sıkı bir şekilde bağlanmış atomizasyon nozulları geliştirildi. Sıkı veya kısıtlayıcı ağızlık, gaz uçuş mesafesini kısaltır ve gaz akışı prosesindeki kinetik enerji kaybını azaltır, böylece metal ile etkileşime giren gaz akışının hızını ve yoğunluğunu arttırır ve ince toz verimini arttırır.

1.2.1.1 Çevresel Yuvalı Nozul

Yüksek basınçlı ultrasonik, memeye teğetsel olarak girer. Daha sonra bir girdap oluşturmak için yüksek hızda dışarı atılır.

3D Baskıyı Geliştirmek İçin Çin'in Kendi İnovasyon Zincirini ve Endüstriyel Zincirini Oluşturması Gerekiyor

Son iki yılda, katmanlı imalat sanayinin gelişimi ulusal stratejik seviyeye yükseldi. "Made in China 2025" ve "Ulusal Katmanlı İmalat Sanayi Geliştirme Eylem Planı (2015-2016)" gibi belgeler yayımlandı. Eklemeli imalat sanayi hızla gelişti. Teknolojiye dayalı işletmelerin canlılığı hızla artıyor. Buna rağmen imalat sanayi gelişmenin erken aşamasında olduğundan halen düşük ölçek özelliklerini göstermektedir. Uzmanlar, ithal ekipmanların artık Çin pazarına agresif bir şekilde "saldırdığını" kabul ediyor. Metal baskı ekipmanlarını örnek alarak, yabancı ülkeler malzeme, yazılım, ekipman ve süreçlerin entegre paket satışlarını uygulamaktadır. ülkem temel teknolojilerin ve özgün teknolojilerin araştırma ve geliştirmesini hızlandırmalı, kendi inovasyon zincirini ve sanayi zincirini yaratmalı.

Piyasa beklentisi iyi

McKinsey raporuna göre katmanlı üretim, insan hayatı üzerinde yıkıcı etkisi olan 12 teknoloji arasında yeni malzemeler ve kaya gazının ardından dokuzuncu sırada yer alıyor ve katmanlı üretimin 2030 yılına kadar 1 trilyon dolar civarında bir pazar büyüklüğüne ulaşacağı öngörülüyor. 2015 yılında rapor, 2020 yılına kadar, yani üç yıl sonra, küresel katmanlı imalat pazar büyüklüğünün 550 milyar ABD doları tutarında bir faydaya ulaşabileceğini öne sürerek bu süreci ileriye taşıdı. McKinsey raporu sansasyonel değil.

Çin Mühendislik Akademisi akademisyeni ve Ulusal Katmanlı Üretim İnovasyon Merkezi direktörü Lu Bingheng, katmanlı üretimin gelecekteki pazar beklentilerini özetlemek için "dört buçuk" kelimesini kullandı.

Ürün değerinin yarıdan fazlası gelecekte tasarlanıyor;

Ürün üretiminin yarısından fazlası özelleştirilmiştir;

Üretim modellerinin yarısından fazlası kitle kaynaklıdır;

Yeniliklerin yarıdan fazlası üreticiler tarafından yapılıyor.

Eklemeli üretim, imalat sanayinin gelişimine öncülük eden yıkıcı bir teknolojidir. Tasarım yeniliğini, özelleştirilmiş üretimi, yapıcı yeniliğini ve kitle kaynaklı üretimi desteklemek için uygun bir teknolojidir. "Daha da önemlisi eklemeli üretim, ülkemde dünyayla senkronize olan nadir bir teknoloji. Şu anda Çin'in 3D baskı konusundaki araştırmaları dünyada ön sıralarda yer alıyor."

Lu Bingheng, şu anda ülkem tarafından geliştirilen büyük ölçekli 3 boyutlu baskı metal atomizasyonu ve frezeleme ekipmanına dayanarak Çin'in, uçakların büyük ölçekli yük taşıyan parçalarının uygulanmasında uluslararası konumda olduğunu ve bir ülke olarak hareket ettiğini söyledi. Askeri uçakların ve büyük uçakların araştırma ve geliştirmesinde ilk yardım ekibi. Ayrıca uçak iniş takımı ve C919'un araştırma ve geliştirmesinde titanyum alaşımlı büyük ölçekli yapısal parçalar kullanılmıştır.

Uygulama açısından, ülkemin endüstriyel sınıf ekipman kurulu kapasitesi dünyada dördüncü sırada yer alıyor, ancak metal baskıya yönelik ticarileştirilmiş ekipman hala nispeten zayıf ve çoğunlukla ithalata dayanıyor. Ancak Akademisyen Lu Bingheng'e göre Çin'in katmanlı imalatının genel hedefi, 5 yıl içinde dünyanın en büyük ikinci kurulu kapasitesine ve üçüncü en büyük ekipman üretimi ve satışına ulaşmak; 10 yıl içinde dünyanın en büyük ikinci kurulu kapasitesi, temel cihazları ve özgün teknolojileri ile ekipman satışları ile Türkiye'nin en büyük ikinci kurulu gücü olacak. 2035 yılında "Çin Malı 2025" hedefine ulaşın.

Endüstriyel gelişim hızlanıyor

Veriler, son üç yılda katmanlı imalat pazar büyüklüğünün ortalama büyüme oranını gösteriyor. Çin'de bu sektörün gelişme hızı dünya ortalamasının üzerindedir.

Tabela: genellikle kampüs içindeki belirli normatif sistemleri düzenlemek için yapılanları ifade eder.

İşaretler, örneğin: çiçek ve çim işaretleri, tırmanma işaretleri yok vb. Düşüyor, ancak hizmet alanında müşteri tanınırlığının gelişmesi nedeniyle büyüme oranı çok hızlı. "Özellikle ürün işleme ve imalatta sipariş hacmimiz iki katına çıktı." Shaanxi Eyaletindeki Weinan 3D Baskı Endüstrisi Yetiştirme Üssü, yerel yönetimin desteğiyle, 3D baskı teknolojisinin avantajlarını endüstriyel avantajlara dönüştürdü ve geleneksel endüstrilerin iyileştirilmesini ve dönüştürülmesini teşvik etti. Küme gelişimini gerçekleştirmenin tipik bir örneği.

"3D baskı +" endüstriyel kuluçka konseptine odaklanmak, sadece 3D baskı endüstrisini geliştirmek değil, aynı zamanda 3D baskı ekipmanlarının üretimine, 3D baskı metal malzemelerinin araştırma, geliştirme ve üretimine ve eğitime odaklanmaktır. 3D baskı uygulama odaklı yeteneklerin geliştirilmesi. Yerel lider endüstrilere dayanan, 3D baskı sanayileşme gösteri uygulamalarının uygulanmasına odaklanan, 3D baskının geleneksel endüstrilerle entegrasyonunu hızlandıran ve 3D baskı + havacılık, otomobil, kültürel ve yaratıcı gibi bir dizi 3D baskı + endüstriyel model uygulayan, 3D baskı yardımıyla döküm, eğitim vb. Baskı teknolojisinin avantajları, geleneksel endüstrilerin teknik zorluklarını ve sıkıntılı noktalarını çözer, geleneksel endüstrileri dönüştürür ve geliştirir ve çeşitli küçük ve orta ölçekli teknoloji türlerini tanıtıp kuluçkaya yatırır işletmeler.

İstatistiklere göre Mayıs 2017 itibarıyla işletme sayısı 61'e ulaşmış olup, 3 boyutlu kalıplar, 3 boyutlu, 3 boyutlu endüstriyel makineler, 3 boyutlu malzemeler, 3 boyutlu kültürel ve yaratıcı projeler gibi 50'den fazla proje rezerve edilmiş olup, bunların uygulanacaktır. Yıl sonuna kadar işletme sayısının 100'ü aşması bekleniyor.

İnovasyon zincirinin ve endüstriyel zincirin etkinleştirilmesi

Ülkemdeki eklemeli imalat sanayinin hızlı gelişimine rağmen, sanayi henüz gelişmenin erken aşamalarındadır ve hâlâ düşük ölçek özelliklerini taşımaktadır. Ancak teknolojik olgunluğun olmayışı, yüksek uygulama maliyeti ve uygulama kapsamının dar olması sektörün bir bütün olarak "küçük, dağınık ve zayıf" bir duruma gelmesine neden olmuştur. Her ne kadar birçok firma eklemeli imalat alanına adım atmaya başlasa da lider firma eksikliği var Driven, sektörün ölçeği küçük. Akademisyen Lu Bingheng açık bir şekilde, gelecekteki sanayi devriminin kilit teknolojilerinden biri olarak katmanlı üretimin gelişiminin hızlandırılması gerektiğini, çünkü 3D baskı teknolojisinin teknolojik bir patlama, endüstrinin başlangıç döneminde olduğunu ve işletmelerin "hisse alma" dönemi. Büyük pazar talebi, ekipman üretimimizi yönlendirmek ve desteklemek için korunması ve tam olarak kullanılması gereken bir teknolojinin ve ekipman alanının geliştirilmesini teşvik edebilir.

Artık ithal ekipman Çin pazarına agresif bir şekilde "saldırıyor". Metal baskı ekipmanları için yabancı ülkeler, malzeme, yazılım, ekipman ve süreçlerden oluşan paket satışları uygulamaktadır. Çinli şirketlerin kendi yeniliklerini ve endüstriyel zincirlerini yaratmak için temel teknolojileri ve orijinal teknolojileri geliştirmeleri gerekiyor.

Sektör uzmanları, mevcut yerli 3D baskı endüstrisi için teknoloji araştırma ve geliştirme derecesinin tamamen sektöre uygulandığını ve birçok teknolojik başarının yalnızca laboratuvar aşamasında olduğunu söyledi. Bu sorunun temel nedenleri şunlardır: Birincisi, çeşitli standartlardan dolayı erişim Niteliklerin mükemmel olmaması ve girişte görünmez engellerin bulunması; ikincisi, bilimsel araştırma kurumları ve işletmelerin ölçek etkisinin olmaması, tek başına mücadele etme durumunda olmaları, endüstriyel müzakerelerde söz haklarının bulunmaması ve dezavantajlı durumda olmaları; Yeni endüstri yeterince anlaşılamıyor ve bulmacalar ya da yanlış anlamalar var, bu da teknoloji uygulamasının yavaş ilerlemesine neden oluyor.

Gelecekte Atomizasyon Pülverizasyon Ekipmanının Gelişim Eğilimi

Çin'in imalat endüstrisinin her alanında 3D baskı teknolojisinin anlaşılmasında hâlâ birçok eksiklik var. Gerçek gelişim durumuna bakıldığında, 3D baskı şu ana kadar ekipmandan ürünlere ve hâlâ "ileri oyuncak" aşamasında olan hizmetlere kadar olgun bir sanayileşmeye ulaşamadı. Bununla birlikte, hükümetten Çin'deki işletmelere kadar, 3D baskı teknolojisinin gelişme beklentileri genel olarak kabul edilmektedir ve hükümet ve toplum genel olarak gelecekteki 3D baskı metal atomizasyonu toz haline getirme ekipman teknolojisinin ülkemin mevcut üretimi, ekonomisi, ekonomisi ve diğer sektörler üzerindeki etkisine dikkat etmektedir. ve üretim modelleri.

Anket verilerine göre şu anda ülkemin 3D baskı teknolojisine olan talebi ekipman odaklı değil, 3D baskı sarf malzemelerinin çeşitliliğine ve ajans işleme hizmetlerine olan talebe yansıyor. Ülkemde 3D baskı ekipmanı satın almanın ana gücü endüstriyel müşterilerdir. Satın aldıkları ekipmanlar ağırlıklı olarak havacılık, uzay, elektronik ürünler, ulaşım, tasarım, kültürel yaratıcılık ve diğer sektörlerde kullanılıyor. Şu anda Çin işletmelerinde 3D yazıcıların kurulu kapasitesi yaklaşık 500 adettir ve yıllık büyüme oranı %60 civarındadır. Öyle olsa bile, mevcut pazar büyüklüğü yılda yalnızca 100 milyon yuan civarındadır. 3D baskı malzemelerinin Ar-Ge ve üretimine yönelik potansiyel talep yılda yaklaşık 1 milyar yuan'a ulaştı. Ekipman teknolojisinin yaygınlaşması ve ilerlemesi ile ölçek hızla büyüyecektir. Aynı zamanda, 3D baskı ile ilgili emanetli işleme hizmetleri oldukça popülerdir ve birçok acente 3D baskı Ekipman şirketi, lazer sinterleme işlemi ve ekipman uygulamasında oldukça olgundur ve harici işleme hizmetleri sağlayabilir. Tek bir ekipmanın fiyatı genellikle 5 milyon yuan'dan fazla olduğundan pazar kabulü yüksek değildir, ancak acentelik işleme hizmeti çok popülerdir.

Ülkemin 3D baskı metal atomizasyon tozlaştırma ekipmanında kullanılan malzemelerin çoğu doğrudan hızlı prototipleme üreticileri tarafından sağlanıyor ve genel malzemelerin üçüncü taraf tedariki henüz uygulanmadı, bu da çok yüksek malzeme maliyetlerine neden oluyor. Aynı zamanda, Çin'de 3D baskıya yönelik toz hazırlama konusunda herhangi bir araştırma bulunmuyor ve parçacık boyutu dağılımı ve oksijen içeriği konusunda katı gereklilikler mevcut. Bazı ünitelerde bunun yerine pek çok uygulanamazlığı olan geleneksel sprey tozu kullanılır.

Daha çok yönlü malzemelerin geliştirilmesi ve üretilmesi teknolojik ilerlemenin anahtarıdır. Malzemelerin performans ve maliyet sorunlarının çözülmesi, Çin'de hızlı prototipleme teknolojisinin gelişimini daha iyi teşvik edecektir. Şu anda, ülkemin 3D baskı hızlı prototipleme teknolojisinde kullanılan malzemelerin çoğunun yurt dışından ithal edilmesi gerekiyor veya ekipman üreticileri bunları geliştirmek için çok fazla enerji ve fon yatırımı yapıyor; bu da pahalı, bu da üretim maliyetlerinin artmasına neden oluyor. Bu makinede kullanılan yerli malzemelerin mukavemeti ve hassasiyeti düşüktür. . 3D baskı malzemelerinin yerelleştirilmesi zorunludur.

Düşük oksijen içeriğine, ince parçacık boyutuna ve yüksek küreselliğe sahip titanyum ve titanyum alaşımlı tozlar veya nikel bazlı ve kobalt bazlı süper alaşımlı tozlar gereklidir. Toz parçacık boyutu esas olarak -500 mesh'tir, oksijen içeriği %0,1'den düşük olmalıdır ve parçacık boyutu tekdüzedir Şu anda, üst düzey alaşım tozu ve üretim ekipmanı hala esas olarak ithalata dayanmaktadır. Yabancı ülkelerde, ham maddeler ve ekipmanlar genellikle büyük miktarda kar elde etmek için paketlenip satılmaktadır. Örnek olarak nikel bazlı tozu ele alırsak, hammadde maliyeti yaklaşık 200 yuan/kg, yerli ürünlerin fiyatı genellikle 300-400 yuan/kg ve ithal tozun fiyatı genellikle 800 yuan/kg'dan fazladır.

Örneğin, toz bileşiminin, katkıların ve fiziksel özelliklerin, 3D baskı metal atomizasyon tozu öğütme ekipmanının ilgili teknolojileri üzerindeki etkisi ve uyarlanabilirliği. Bu nedenle, düşük oksijen içeriği ve ince parçacık boyutundaki tozun kullanım gereksinimleri göz önüne alındığında, titanyum ve titanyum alaşımı tozunun bileşim tasarımı, ince parçacık boyutundaki tozun gaz atomizasyonlu toz öğütme teknolojisi ve Toz özelliklerinin ürün performansı üzerindeki etkisi. Çin'deki öğütme teknolojisinin sınırlı olması nedeniyle şu anda ince taneli toz hazırlamak zordur, toz verimi düşüktür ve oksijen ve diğer yabancı maddelerin içeriği yüksektir. Kullanım işlemi sırasında, tozun erime durumu düzensizliğe eğilimlidir, bu da üründe yüksek miktarda oksit kalıntılarına ve daha yoğun ürünlere neden olur. Yerli alaşım tozlarının temel sorunları ürün kalitesi ve parti stabilitesidir; bunlar arasında aşağıdakiler yer alır: ① toz bileşenlerin stabilitesi (katkıların sayısı, bileşenlerin tek biçimliliği); ② toz fiziksel Performans stabilitesi (partikül boyutu dağılımı, toz morfolojisi, akışkanlık, gevşek oran, vb.); ③ verim sorunu (dar parçacık boyutu bölümünde düşük toz verimi), vb.

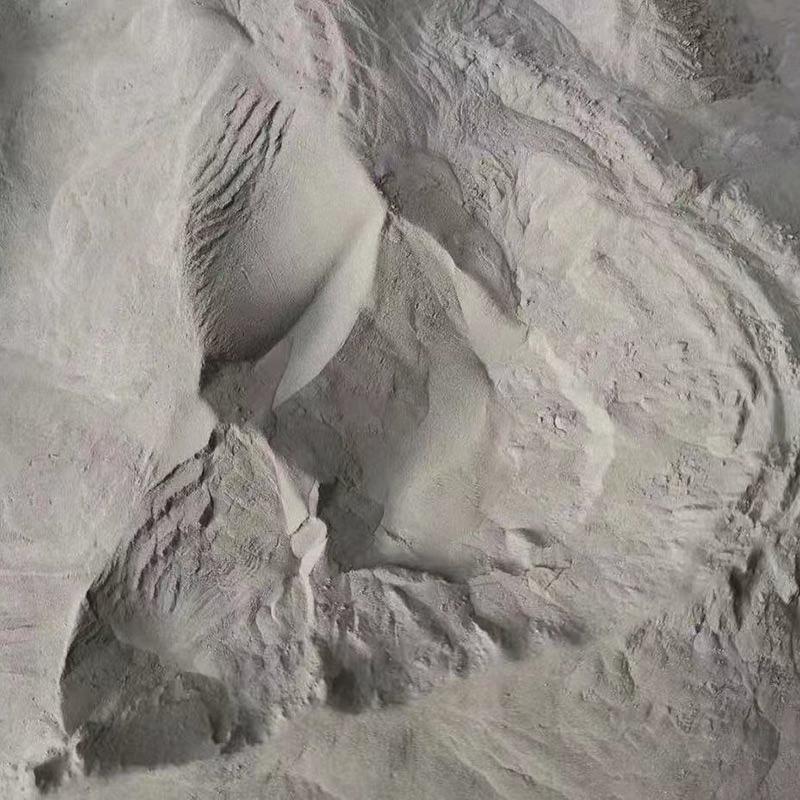

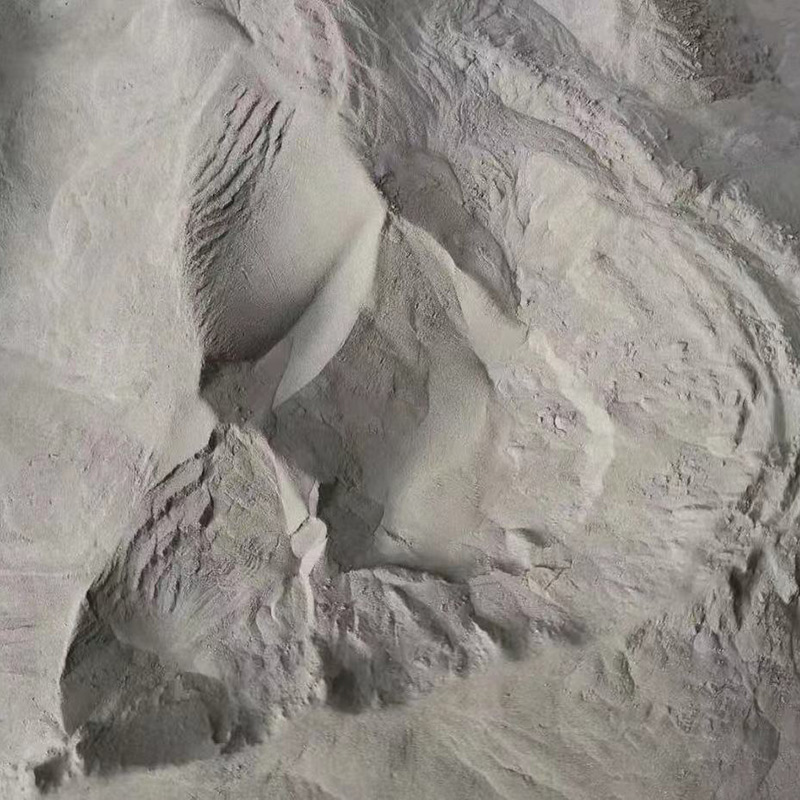

Ürün Teşhiri

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur